1 液體曲生產概況1.1 菌種

采用B11-36-3曲霉菌種,以濃醪培養液經消毒冷卻后,擴大通風培養,制取酶活力較高的液體糖化劑———液體曲。

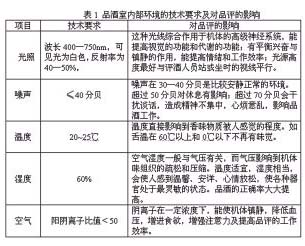

1.2 工藝流程(見圖1)1.3 液體曲的生產現狀分析

2004年生產的液體曲平均糖化力為10000u/mL,培養基原料配比為玉米粉:豆餅:水=15%:5%:80%。且會產生不同程度的雜菌污染,生產成本高。

2 液體曲工序改進方案及實施情況

經多次研制試驗,并不斷總結試驗經驗,最后達到最佳液體曲培養條件,主要是對工藝和設備方面進行調整。

2.1 工藝方面2.1.1 調整培養基的配比

調整后的培養基配比為玉米粉:豆餅:水=18%:8%:74%,并添加淀粉酶0.02%和硫銨0.07%及少量無機鹽。

2.1.2 培養條件的控制(見表1)

有了良好的培養基和充足的無菌空氣,其培養條件和適當的通風量也至關重要。采用優良菌種、高位培養、深層發酵,并在培養期間在培養罐內自動添加氨水,調節PH值和氮源。

2.1.2.1 種子罐培養溫度為30℃-32℃,時間48h-72h,通風比1:0.2-0.3。

2.1.2.2 培養罐培養溫度32℃-34℃,時間120h-140h。

2.1.3 工藝衛生方面

從罐的清洗到滅菌、保壓、使用都要嚴格控制,消除衛生死角,確保工藝衛生要求。

2.2 設備方面2.2.1 改造總風過濾器

在總風過濾器內設置加熱裝置,提高和恒定過濾器空氣溫度。

2.2.1.1 添置介質棉花墊,確保活性炭填裝質量。

2.2.1.2 調整棉花、活性炭填充高度,底層棉花10cm,上層棉花35cm-40cm,中層活性炭40cm-45cm。2.2.1.3 兩個文章來源華夏酒報總風過濾器并聯使用,降低總的風阻。

2.2.2 改進分過濾器

2.2.2.1增加過濾面積、加大通風量。

2.2.2.2 將原有的超細纖維過濾紙改成棉花及玻璃棉,減少介質阻力。

2.2.3 改換進風噴嘴

把原有的3孔噴嘴改成10孔-15孔,并按一定規則排列,充分把氣泡打碎,增加氧氣的溶解度。

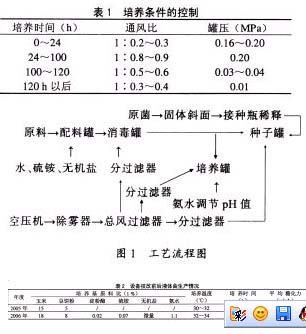

此方案涉及到設備的加工和技改,是在2005年下半年進行的,全部方案的實施是從2005年12月中旬開始,2006年1月份就收到了成效。現把2006年上半年液體曲的生產情況與2005年進行對比,結果見表2。

從表2可知,自2006年上半年使用以來,液體曲平均糖化力達到19600u/mL,比2005年度液體曲糖化力提高90%以上,達到了預定的目標,而且解決了易染菌、倒罐等問題,提高了設備利用率。按年產20000t酒精和20000t曲酒計算,與糖化酶比較,年使用液體曲可以新增加效益120萬元-140萬元。

目前,根據我廠現有的液體曲生產設備和生產狀況,除能滿足本廠20000t酒精和曲酒生產需要外,還有一半以上制曲潛力可以挖掘,因此現在我們正在著手生產液體糖化酶的試產,提供給附近酒精廠家使用,增加企業的效益。

3 結論

液體曲生產是一個復雜的過程,我們經過幾年的努力和探索,特別是近兩年有針對性的生產試驗取得了顯著的效果,現對我廠液體曲的生產情況總結如下。

3.1 液體曲的糖化力達到19600u/mL以上,同時提高了設備利用率,大量節約了原料、燃料和動力。

3.2 液體曲生產技術在同行業中處于領先地位,酶活力高,生產過程完全可以實現機械、自動化控制,由于生產是在無菌狀態下進行的,液體曲基本上不帶雜菌,這對糖化發酵過程的防止雜菌感染有很大的幫助。

3.3 通風系統的改造,確保了風的無菌程度,降低了風壓損失,增大了使用風量。

3.4 進風噴嘴的改進,打碎了氣泡,增加了溶解氧,提高了風的利用效率。

3.5 培養基原料配比的調整,提高了培養基中干物質的濃度,保證了曲霉菌生長和產酶所需的碳源、氮源及無機鹽的供給,并在培養過程中增加了自動控制加氨調節PH值和氮源,取得了高濃度培養基,得到了相應高酶活力液體曲的效果。

3.6 培養條件的合理控制也至關重要,應當根據曲霉的生產和產酶不同期的要求,進行合理調整,才能取得最佳效果。

3.7 液體曲生產技術設備簡便、投入少、見效快,液體曲糖化酶活力高,使用方便,通過技術改進,達到無菌培養并解決了易污染生產、倒罐等技術難題,進一步降低了生產成本。該項技術在我廠得到很好的應用,酒精、曲酒的糖化率有所提高,對酒精、曲酒的生產有現實意義。

3.8 雖然液體曲的糖化力達到19600u/mL以上,但仍存在培養周期較長的缺點。目前正著手在培養溫度和通風比上進行試驗,縮短培養周期,更有效地提高設備利用率和降低能耗。

以上的探討和觀點是我們在生產中摸索總結到的。由于水平所限,難免有誤,敬請各位專家和同行批評指正,以利于我們自身素質的提高和今后更好的工作。