啤酒廠若將發酵產生的CO2充分回收并經濟利用,達到收支平衡,不僅體現了啤酒廠的經濟管理水平,也體現了啤酒廠的高度社會責任感。

1.序言

1.1 CO2的隔氧作用

如今消費者越來越注重啤酒的“新鮮、美味、清爽、健康”。因此,實施啤酒新鮮度管理是啤酒企業戰略的基本點之一。對啤酒廠而言,使用高純度的CO2氣體隔氧是提高啤酒的新鮮度最理想的選擇,同時CO2的防腐性有利于延長啤酒保質期。

1.2 CO2回收利用的理論依據

理論上,啤酒發酵過程中每公斤麥芽糖、葡萄糖可分別獲得0.514 kg、0.489 kg CO2。而且CO2很容易實現氣、液、固三相的轉變,即在低溫加壓的情況下,二氧化碳會變成無色具有流動性的液體,最終變成雪花狀固體,這為CO2回收和處理提供了依據。

1.3 CO2氣體用量及經濟效益計算實例

1) CO2氣體用量

假設清酒罐總容積為200M3、背壓表壓為0.08MPa,則一只200M3清酒罐(空罐)背壓至表壓為0.08MPa,CO2耗量為:(200÷22.4)×44×1.8=707kg(其中22.4—氣體摩爾系數;44—CO2的摩爾質量;1.8—清酒罐背壓的絕對壓力)。

2) 經濟效益

為保證生產和產品質量,不少啤酒廠均部分使用外購高純度CO2。如按每公斤外購CO2售價0.6元折算,并假設千升酒消耗5 kg外購CO2,則會增加千升酒成本3.0元。若全部使用回收CO2,則按回收1kg CO2耗電0.18kwh、電價按0.76元折算,則每回收5 kg CO2耗電成本約為0.70元,則就本實例而言,全部使用回收CO2至少可節約千升酒成本2.3元。因此,如何經濟利用回收CO2是啤酒企業節約成本的最佳途徑之一。

2. CO2回收環節的問題及解決措施

2.1 合適的回收儲存能力

由于啤酒生產存在淡旺季之分,所以,CO2的回收儲存能力首先必須考慮生產不均衡性及投料密集時CO2的最大產量,而儲存能力必須保證旺季生產至少一周的生產需求量。其次,生產旺季必須保證CO2回收處理系統運行通暢、高效,因此要求設備維修人員要對CO2回收處理系統進行定期的檢查和維護保養。

2.2 均衡安排糖化投料,避免密集投料

通常,生產安排要在產銷、在制品及庫存成品之間尋求平衡點,但實際生產中常出現這些環節不同步,使得CO2回收儲存不連續,而且常將發酵CO2排放,濾酒及包裝生產時又必須外購CO2。這樣,不僅增加了可利用資源浪費,加重環境污染,而且增加生產成本。因此,生產安排必須連續、均衡、合理。

2.3 提高CO2回收量的措施

實際生產中,CO2的回收量低于理論值,有必要采取一些技術措施提高CO2回收量。

1) 通過檢測CO2純度和發酵糖度指標,依據設備狀況設定最佳的CO2回收點(體積分數達到97%—99%),通常將滿罐時間及糖度下降值作為經驗數據來確定回收CO2的起點。

2)兩罐法發酵倒入罐或清酒罐罐體酸洗且為CO2背壓,則進酒過程排出氣體送至CO2回收。發酵罐和清酒罐堿洗用壓縮空氣置換前對CO2回收。

3) 當可供回收CO2的發酵罐少于2只時,可考慮延時回收,主要因為系統負荷不足,回收量不足以滿足系統再生耗氣,且設備頻繁開關增加電耗

2.4 CO2回收系統關鍵控制點

1) 控制好氣囊氣態CO2的量,保證回收系統正常運行,避免壓縮機等頻繁開關。

2) 加強不凝氣的排放,通過降低在液化處理過程中O2和N2的分壓達到降低CO2氣體中O2和N2氣體的含量的目的。

3) 水洗塔要有排氣裝置,防止CO2經過水洗塔時吸入水中的氧氣。

4) 吸附塔中的活性碳要及時更換,避免活性碳長時間使用殘留不良異味。洗滌塔、吸附塔、干燥塔等要定期再生,并定期對回收設備及管道進行CIP。

5) 回收過程中一定要控制好各發酵罐的壓力平衡和閥門開度,以免影響回收量和發酵罐內酒體的正常對流。

6) 控制好滿罐麥汁量,避免大量泡沫帶入CO2回收系統。

7) 干燥過程中防止結冰,堵塞閥門和管道。經常檢查發酵罐安全閥、回收系統的密封性能,減少泄漏。

8) 氣態CO2在使用前再經過一級氣體過濾器,防止回收系統內不良微粒等進入啤酒中造成不必要的質量問題。

3. CO2的應用范圍及使用量概算

3.1 CO2的應用范圍

啤酒生產中CO2的應用范圍很廣,一般認為有直接添加至酒體和氣封隔氧兩種用途,主要集中在以下幾個方面。

1)制備低溶解氧含量的脫氧水用于高濃稀釋工藝生產啤酒;

2) 為保證成品酒CO2含量必須依據稀釋比例及發酵液CO2含量對清酒進行在線填充CO2;

3)過濾和灌裝過程中,采用CO2引酒、頂水、二次抽真空和酒缸、罐體等備壓,目的是除氧;

4) 糖化鍋槽背壓、兩罐法倒酒發酵罐背壓、硅膠硅藻土等助劑添加桶背壓等;

5) 對發酵液洗滌和飽和,除去雙乙酰、硫化物、醛等揮發性生青味物質,加快啤酒成熟;

3.2 CO2使用量概算

1)依據國標規定的成品啤酒CO2含量,在發酵液CO2含量很低及稀釋比例超過50%時,清酒中CO2添加量最大約4.5kg/KL;

2) 清酒罐及緩沖罐、發酵罐付酒背壓、脫氧水制備,合計CO2消耗量約5.0kg/KL;

3) 助劑等添加桶背壓、付酒管道引酒頂酒,CO2消耗量約1.5kg/KL;

4) 包裝二次抽真空、空瓶吹除空氣消耗CO2量約7.3kg/KL;

因此,啤酒過濾至包裝壓蓋約消耗CO2量為18kg/KL,與可回收量18kg/KL—20kg/KL基本持平。

4. 生產中CO2平衡串壓的經濟利用技術

平衡串壓可理解為:在濾酒生產時,罐體(發酵罐、緩沖罐、清酒罐、脫氧水罐等)可以全部串聯起來組成一個龐大的緩沖體系,即保證背壓的CO2氣體在此體系內壓力互補而不對外排放,減少CO2的消耗,從而達到安全穩定、節能降耗的目的。但必須注意清酒罐背壓氣體必須是無清潔污染的,且必須有單向閥等安全裝置。

4.1 采用CO2平衡串壓的用氣點

1) 發酵罐背壓;

2) 過濾工段緩沖罐、酒頭酒尾貯罐背壓;

3) 清酒罐背壓;

4) 脫氧水貯罐背壓。

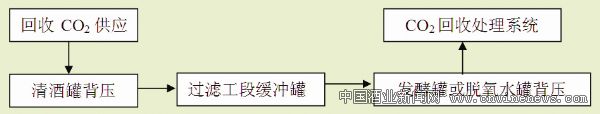

4.2 采用CO2平衡串壓的流程示意圖(見圖1)

4.3 CO2平衡串壓生產管理要點

隨啤酒過濾的進行,清酒罐壓力會上升,可將超出工藝壓力值的CO2平衡至其余罐體背壓,目的是保證濾酒過程中系統CO2零排放。

1) 清酒與包裝不同步時,可與對應付酒發酵罐平衡背壓。當發酵罐體空出后,還可以考慮罐體內CO2回收至CO2回收處理系統,但回收不會徹底。

2) 當清酒與包裝同步時,可與其他付酒去包裝的清酒罐平衡背壓,或者可以將壓力卸至其他空清酒罐(尤其罐文章來源華夏酒報體堿洗后)背壓除氧。

3)還可與清酒緩沖罐或脫氧水貯罐平衡背壓。

5. 降低CO2消耗的技術措施

除上述的CO2平衡串壓技術能直接降低CO2消耗外,還有一些技術措施也能有效降低CO2消耗,主要是以下幾點。

5.1 精細化工藝管理

1) 調整發酵罐、清酒罐、緩沖罐、脫氧水貯罐及灌酒機酒缸CO2背壓壓力至合理范圍,以減少罐體背壓CO2消耗;

2)依據發酵液乙醛等揮發性風味物質指標確定是否采用CO2洗滌工藝。若乙醛含量達到0.5mg/L/°P以內即可不采取兩罐法倒酒CO2洗滌工藝;若乙醛含量超過0.5mg/L/°P則可采取兩罐法倒酒CO2洗滌工藝,但必須控制洗滌流量(依據實際情況確定);

3)兩罐法發酵倒酒時借助倒出罐壓力(CO2保護層)及變頻泵倒酒,當壓力降低不足維持倒酒時用壓縮空氣背壓至倒酒結束,同樣,發酵液付清酒也可考慮此操作方法;

4) 提高發酵貯酒壓力,不僅可以降低濾酒在線填充CO2量,而且可以將制備脫氧水填充CO2閥門關小或關閉;

5)對發酵貯酒罐和清酒罐采用帶壓酸洗工藝,以降低置換除氧所增加的CO2消耗;

6)對主發酵罐堿洗后采用無菌壓縮空氣控制微壓;清酒罐罐體堿洗后可采用無菌水置換除氧,使用時直接進酒不用CO2背壓。

5.2 生產過程細節控制

1) 控制硅膠、硅藻土等添加桶CO2背壓流量或閥門開度及時間;

2) 選擇性對糖化鍋槽CO2背壓,必須制定工藝,明確背壓時間、流量等參數;

3) 定期對CO2分流管線和閥門接口處密封狀況進行檢查,并及時修復確保無泄漏;

4) 對各用氣點安裝計量表,并記錄CO2使用情況,最終納入績效考核。

6. 結束語

CO2的經濟利用不僅反應了啤酒企業的生產管理水平,也反應了啤酒企業的成本控制和清潔生產的水平。本文只是起到拋磚引玉的作用,希望能將CO2平衡串壓等技術措施與大家共享,當然還有很多降低CO2消耗的技術和管理措施有待進一步探討和總結。